عوامل موثر بر آبرسانی مجدد پودر شیرخشک

هیدراتاسیون پودر شیر خشک صنعتی به اندازه و توزیع ذرات، سطح ذرات، چگالی، تخلخل، عامل فعال سطحی، سختی ذرات، ساییدگی، رطوبت، دما، محتوای چربی و پروتئین، همگن سازی، روش خشک کردن و ... بستگی دارد.

آبرسانی مجدد پودر شیرخشک

قابلیت آبرسانی مجدد پودر در آب یکی از ویژگی های ضروری شیرخشک ها برای مصرف کننده است. مراحل بازسازی پودرها را می توان به طور کلی به خیس شدن، غوطه ور شدن، پراکندگی و انحلال کامل طبقه بندی کرد. چهار پارامتر مربوط به بازسازی وجود دارد: خیس شدن، نفوذ مایع به پودر، فرو رفتن ذرات پودر در مایع، پراکندگی ذرات پودر، و حل شدن ذرات.

تعریف ترشوندگی پودر زمانی است که برای رسیدن به خیس شدن کامل مقدار مشخصی از پودر زمانی که در دمای مشخصی در آب ریخته می شود لازم است. گاهی اوقات اصطلاح سینکینگ در این ویژگی گنجانده می شود که به معنای ظرفیت غوطه ور شدن پودر در آب پس از خیس شدن است. ترشوندگی شیرخشک های تجاری معمولاً بین 24 ثانیه برای شیر خشک بدون چربی و 120 ثانیه برای شیرخشک کامل متغیر است. پراکندگی شیر خشک تجاری نیز بین 90 درصد برای WMP و 95 درصد برای SMP متغیر است. ترشوندگی پودرها نشان دهنده برهمکنش مولکولی بین فاز جامد و آب است و به طور کلی به عنوان توانایی ذرات پودر برای غلبه بر کشش سطحی ناشی از آب در نظر گرفته می شود.

پراکندگی نشاندهنده توانایی پودر برای جدا شدن به ذرات منفرد هنگام پراکنده شدن در آب با مخلوط کردن ملایم است. یک نمونه پودر با محتوای آب مشخص به طور مساوی روی سطح آب 25 درجه سانتیگراد پخش می شود. مخلوط به مدت کوتاهی به صورت دستی هم زده می شود و بخشی از مخلوط از صافی رد می شود. مقدار کل مواد جامد مایع جمع آوری شده تعیین می شود. پراکندگی از جرم بخش آزمایش و مقادیر محتوای آب و کل جامدات محاسبه می شود.

شاخص حلالیت یک اندازه گیری کلی از توانایی پودر برای حل شدن در آب ارائه می دهد. به عنوان حجم رسوبات در میلی لیتر پس از سانتریفیوژ تعریف می شود. پودر در دمای معینی در آب حل شده و سانتریفیوژ می شود. مایع رویی خارج شده و با آب جایگزین می شود و قبل از خواندن حجم باقیمانده نامحلول دوباره سانتریفیوژ می شود. شماتیک بازسازی پودر در شکل زیر نشان داده شده است.

.png)

عوامل موثر بر بازسازی عبارتند از: سطح ذرات، اندازه و توزیع اندازه ذرات، چگالی، تخلخل (مقدار فضای خالی داخل ذره)، عامل فعال سطحی، سختی ذرات، ساییدگی، رطوبت، دما، محتوای چربی و پروتئین، همگن سازی، روش خشک کردن (غلتک یا اسپری)، تنظیمات مختلف در خشک کن اسپری (فشار هوای نازل، سرعت چرخش، ...)، روش الک و تراکم مناسب که در زیر به اختصار توضیح داده شده است.

اندازه ذرات:

روش های کلی اندازه گیری شیرخشک شامل میکروسکوپ، آنالیز تصویر، الک و پراکندگی نور می باشد. به طور کلی، ذرات شیر مایع معمولاً کمتر از 2-3 میکرومتر اندازه دارند. ذرات شیرخشک حدود 40 تا 100 برابر بیشتر از این اندازه است که اندازه متوسط آن از 100 میکرومتر تا 250 میکرومتر است. بر اساس آزمایشات انجام شده، D50 شیر خشک کامل در محدوده 142 میکرومتر تا 149 میکرومتر و D50 شیر خشک بدون چربی در محدوده 121 میکرومتر تا 126 میکرومتر است. این نشان می دهد که اندازه متوسط ذرات پودر شیر کامل بزرگتر از شیر خشک شده است. (آگلومراهای ذرات با قطر بیشتر به دلیل ذرات چربی موجود در شیرخشک های پرچرب به راحتی روی سطح ذرات کازئین تجمع می یابند)

(D50 به قطر ذرات میانه یا اندازه ذرات میانه گفته می شود. به عنوان مثال، برای نمونه پودری با D50 = 5μm، به این معنی است که 50٪ ذرات بزرگتر از 5μm و 50٪ از ذرات کوچکتر از 5μm هستند.)

ذرات و آگلومراهای بزرگ معمولاً دارای قطر متوسط در محدوده 200-500 میکرومتر هستند. ذرات ریز یا کوچک با قطر کمتر از 125 میکرومتر مرتبط هستند. اگر اندازه ذرات بین 150 تا 200 میکرومتر باشد، نشان داده شده است که بهترین برای بازسازی است. اندازه ذرات 200 میکرون نشان دهنده پراکندگی و جذب بهینه است.

اندازه ذرات به معنای قطر (به میلی متر) یک ذره است که معمولاً با روش های الک اندازه گیری می شود. اندازه ذرات معمولاً بر حسب میکرومتر (میکرون) بیان می شود. پیشرفته ترین تکنیک برای تجزیه و تحلیل اندازه ذرات، سیستم پراش لیزری است. برای اندازهگیری ذرات، سیستم لیزری را روی ذرات جداگانه شلیک میکنند تا اندازه ذرات را محاسبه کنند. متوسط اندازه ذرات (متوسط مقدار توزیع تجمعی) از 85 میکرومتر برای SMPهای معمولی تا 230-250 میکرومتر برای FFMPها متغیر بود. SMP ها در هوا (18-20%) بیشتر از پودرهای حاوی چربی (7-11%) پراکنده می شوند.

اندازه ذرات و مورفولوژی ذرات بر پراکندگی تاثیر می گذارد. هرچه اندازه ذرات کوچکتر یا درصد ذرات ریز بیشتر باشد (البته به نسبت معین)، جریان پذیری، پراکندگی و زمان خیس شدن بدتر و طولانی تر می شود. پودرهایی با اندازه ذرات بزرگتر از 200 میکرون به طور کلی فرض می شود که آزادانه جریان دارند، در حالی که پودرهای ریز در معرض انسجام قرار می گیرند و به دلیل مقاومت بالاتر جریان آنها دشوارتر است.

تراکم:

هدف از تجمع، به هم پیوستن ذرات کوچک برای تشکیل ذرات بزرگتر است. تمام پودرهای آگلومره شده متوسط اندازه ذرات بالاتری را در مقایسه با پودر غیرآگلومره (معمولی) نشان دادند. اگر پودر خیلی ریز باشد، توده ای تشکیل می شود که سرعت انحلال را کاهش می دهد. آگلومراسیون تخلخل پودرها را تغییر می دهد و نفوذ آب به دانه ها را تسریع می کند.

برای انباشته شدن ذرات، باید ذرات ریز را که بین 30 تا 50 میکرون هستند، به 150 تا 200 برسانیم تا تمامی ویژگی های جریان پذیری، پراکندگی و ترشوندگی بهبود یابد و آلودگی گرد و غبار کاهش یابد. دانه بندی یا تراکم باعث افزایش پراکندگی پودر از 41 به 62 درصد در شرایط خیس شدن مجدد می شود (گرانولاسیون باعث افزایش پراکندگی، جریان پذیری و ترشوندگی می شود).

هرچه ذرات ریزتر باشند، چگالی ظاهری loose و چگالی ظاهری tapped بیشتر میشود. چگالی loose شیر خشک پرچرب کمتر از شیر بدون چربی است. واضح است که تمام نمونههای ذرات درشت کمترین جرم ظاهری را دارند، در حالی که همه نمونههای ذرات ریز بیشترین چگالی ظاهری را دارند. دلیل اصلی این است که ذرات درشت نامنظم تر از ذرات متوسط و ریز هستند، در حالی که ذرات ریز کروی تر هستند و ذرات کروی به دلیل محتوای هوای میان بافتی کم منجر به چگالی ظاهری بالاتر می شوند، در حالی که ذرات نامنظم باعث می شوند چگالی ظاهری کمتر شود. نتیجه گیری شد که حداکثر حلالیت با پراکندگی را می توان تنها با پودرهای شیر با چگالی ظاهری کمتر از 0.4 گرم در میلی لیتر به دست آورد. چگالی ظاهری بیشتر باعث پراکندگی کمتر می شود.

تخلخل:

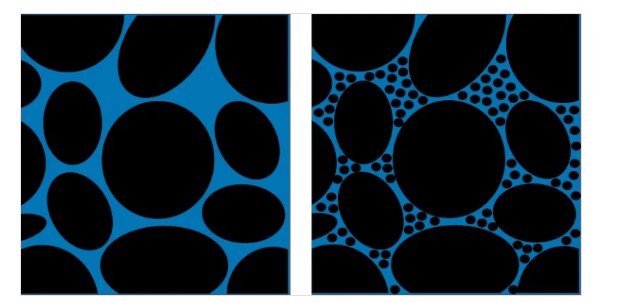

مواد ریزدانه دارای تخلخل بیشتری نسبت به مواد مشابه با دانه ضعیف هستند. با توجه به تصویر زیر ذرات کوچک در مواد با دانه بندی ضعیف فضای بین ذرات بزرگ را پر می کنند. این موضوع باعث کاهش شدید تخلخل و هدایت هیدرولیکی می شود. (رنگ سیاه نشان دهنده مواد جامد و رنگ سفید نشان دهنده فضای خالی است)

اندازه منافذ بزرگ و افزایش تخلخل، ترشوندگی را بهبود میبخشد، همچنین چربی بدون سطح و کاهش حجم هوای میان بافتی (تخلخل) روند بازسازی پودر شیر در آب را محدود و کند میکند.

پروتئین:

پودرهای پروتئینی معمولاً در مقایسه با سایر پودرهای شیر، خاصیت آبرسانی و پخش کنندگی ضعیفی دارند.

پودرهای لبنی با پروتئین بالا، مانند ایزوله ها، عموماً به دلیل ماهیت منسجمی که دارند، جریان پذیری ضعیفی دارند و پردازش بیشتر این پودرها را برای تولیدکنندگان و مصرف کنندگان نهایی چالش برانگیز می کند.

در "تاثیر چربی و پروتئین بر پراکندگی پودر شیر" بیشتر درباره تاثیر پروتئین بر روی پراکندگی پودر شیر و نحوه عملکردش بدانید.

کربوهیدرات:

محصولاتی که کربوهیدرات بالاتری دارند بهتر خیس می شوند، به این معنی که زمان کمتری برای خیساندن در آب نیاز دارند.

درجه حرارت:

با افزایش دما، پراکندگی بهبود یافت. مشاهده شد که دمای آب در 60 درجه سانتیگراد در مقایسه با 40 درجه سانتیگراد و 24 درجه سانتیگراد نتایج پراکندگی بهتری را ارائه می دهد. همچنین، حلالیت پروتئین ها در پودر شیر بسته به دمایی که پودر در آن بازسازی می شود، ممکن است متفاوت باشد، دمای بالاتر حلالیت بیشتری را به همراه دارد.

چربی:

آزمایشات نشان داده است که به دلیل پراکندگی کمتر چربی در آب، حلالیت شیرخشک بدون چربی نسبت به شیر پرچرب بهتر است. البته به شرایطی مانند نوع شیرخشک، پارامترهای اسپری خشک کن، دما، رطوبت و عوامل دیگر نیز بستگی دارد.

رطوبت:

محتوای رطوبت نیز یک عامل رایج در جریان پذیری، ذخیره سازی و مسائل کیفیت است. سطح رطوبت در طول فرآیند کنترل می شود (در صورتی که میزان رطوبت بین 15 تا 38 درصد باشد، مواد جامد شیر به سرعت حلالیت خود را از دست می دهند). رطوبت موجود در شیرخشک پرچرب کمتر از شیر خشک است. اگر رطوبت زیاد باشد، چسبندگی ذرات افزایش یافته و باعث می شود که آنها به هم محکم بچسبند و حالت توده ای ایجاد کنند و در نتیجه حلالیت آن کاهش می یابد. رطوبت زیاد شکل خوشه را فشرده می کند، اما رطوبت کمتر باعث شل شدن خوشه می شود. سطح رطوبت باید به گونه ای حفظ شود که شکل پودرها دانه ای باشد.

روش خشک کردن:

حلالیت پودر شیر خشک بدون چربی صنعتی (SMP) خشک شده با اسپری، شیرخشک کامل صنعتی (WMP) و شیر خشک نیم چربی (PSMP) معمولاً بیش از 99٪ است در حالی که برای شیر خشک خشک شده با غلتکی معمولاً کمتر (حدود 85٪) است. شکل و اندازه ذرات به سیستم خشک کردن و عملیات آسیاب بستگی دارد. ذرات پودری که با خشک کردن اسپری خشک می شوند کروی با قطرهای بین 10 تا 250 میکرون هستند و بیشتر به خواص نازل بستگی دارند. از طرفی پودرهای تولید شده با خشک کردن غلتکی دارای ساختار فشرده، شکل نامنظم و بدون هوای مسدود بوده و ابعاد نهایی ذرات بیشتر به عملیات آسیاب بستگی دارد. اندازه و توزیع قطرات محصول خشک شده با اسپری به شدت به نوع نازل مورد استفاده برای نبولایز کردن شیر بستگی دارد. پودر خشک شده با غلتک دارای اندازه ذرات متوسط بزرگتر در حدود 150 میکرون و حجم واکوئل کم است، در حالی که پودر خشک شده با اسپری اندازه ذرات کوچکتر در حدود 70 میکرون و حجم واکوئل بالایی دارد.

بیشتر بخوانیم: بررسی بازارهای جهانی صادرات لبنیات، کره و پودر شیر

بیشتر بخوانیم: چشم انداز 2024 در مورد قیمت های لبنیات و پودر شیر، صادرات و فرایندهای تجاری

همگن سازی:

همگن سازی مناسب برای تجزیه ذرات چربی بزرگ در طول فرآیند تولید ضروری است. از یک طرف، مقدار قابل توجهی از ذرات چربی به لایه های بیرونی ذرات پروتئین متصل شده و دانه های بزرگتری را تشکیل می دهند. اگر ذرات چربی به اندازه کافی همگن نباشند، پایداری و روان پذیری شیرخشک محدود می شود. در مقابل، همگن سازی بیش از حد منجر به افزایش قابل توجه سطح ویژه ذرات چربی می شود که منجر به لخته شدن پودر شیر یا تسریع اکسیداسیون چربی و در نتیجه کاهش طعم و ثبات محصول می شود. بنابراین، نظارت مداوم بر تغییر اندازه ذرات پودر شیر بخش مهمی از فرآیند تولید است.

ساییدگی:

پتانسیل ساییدگی به ترکیب شیمیایی ماده و همچنین قدرت و شکل ذرات آن بستگی دارد. ذرات گرد ساییدگی کمتری نسبت به ذرات نامنظم دندانه دار دارند که لبه های آن ها مستعد شکستگی هستند.

| #شیرخشک_صنعتی_چالتافارم #شیرخشک_ایران #فروش_پودرشیرخشک_صنعتی #آبرسانی_مجدد_پودرشیر |

.png)